樹脂は吸湿(吸水)する性質を持ちます。

よく使用されるエンプラの吸水率を下表に示します。

| 樹脂の種類 | 吸水率(ASTM D570) |

|---|---|

| POM(ポリアセタール) | 0.20 ~ 0.40 % |

| PA(ポリアミド) | 0.70 ~ 1.90 % |

| PC(ポリカーボネート) | 0.08 ~ 0.15 % |

| m-PPE(変性ポリフェニレンエーテル) | 0.06 ~ 0.19 % |

| PBT(ポリブチレンテレフタレート) | 0.06 ~ 0.09 % |

上で示した吸水率は目安であり、樹脂の種類だけではなく、材料メーカー、材料グレード、成型条件、使用環境(or 試験条件)などによっても変化します。

また、樹脂は吸湿により寸法変化を起こし、下記のような不具合を起こす場合もあります。

- 湿度の高い夏場は正しくスナップフィットできるが、乾燥した冬場は部品が小さくなり、正しくスナップフィットできない。

- クリアランス管理を要する部品が使用される機械システムにて、湿度が高い環境で使用されると寸法が大きくなりロックする。

工場や市場で不具合を起こさないために、寸法変化を考慮して設計する必要があるね。

本記事では樹脂の吸湿による寸法変化を設計に盛り込む方法について解説します。

Keywords|樹脂、吸湿、寸法変化、拡散方程式、システムモーメント法

寸法変化のモデル化と測定

樹脂の吸湿と寸法変化

ここでは代表として、PA(ポリアミド)を例に見てきます。

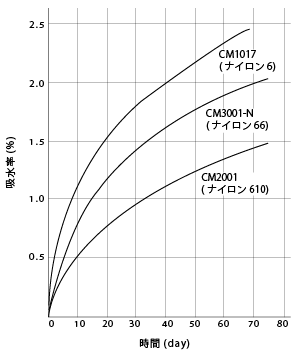

PAは分子中に親水基(アミド基)を持ち、吸水します。20℃×60%RHでの吸水率をFig.1に示します。

なお、一般に空気中(加湿雰囲気中)より水中のほうが吸水率は大きくなります。

(引用元:TORAY殿HP)

ナイロンは米ジュポン社が1935年に合成に成功し、ジュポン社の商品名だったけど、現在ではPA(ポリアミド)の一般名称のようになっているね。

時間が経過していくと、吸水率の傾きは小さくなり、サチレート傾向になります。

次に吸水率と線膨張率(寸法変化)との関係をFig.2に示します。

Fig. 2 PA6角板の吸水率に対する線膨張率

(引用元:TORAY殿HP)

こちらは吸水率に対してほぼ線形になっていることが分かります。

含水率の経時変化のモデル化

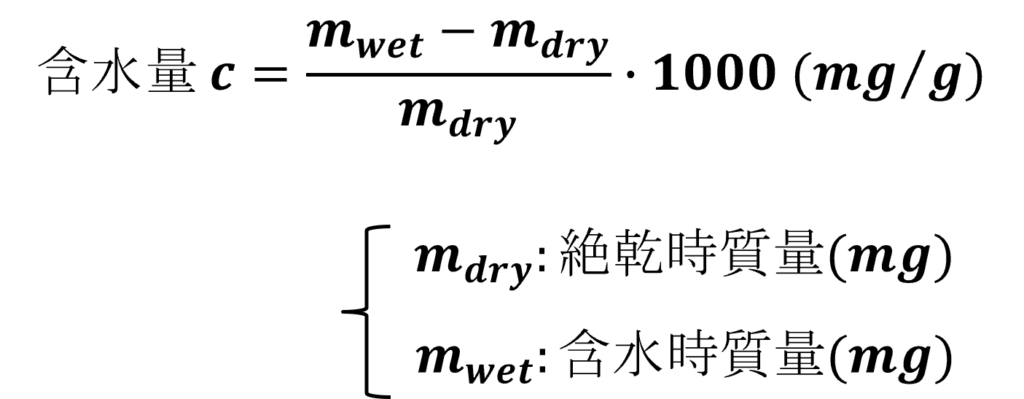

ここでは、樹脂へ水分が移動していくイメージを持ちやすくするため、含水率という言葉を用います。

含水率は質量変化にて定義します。Fig.3に絶乾時と含水時のイメージを示します。

含水率は通常、絶乾時の質量を基準とした乾量基準で求めます。含水率の定義式は以下の通りです。

前項までのように、吸水率で示したい場合は1000倍ではなく、100倍して百分率にしてね!

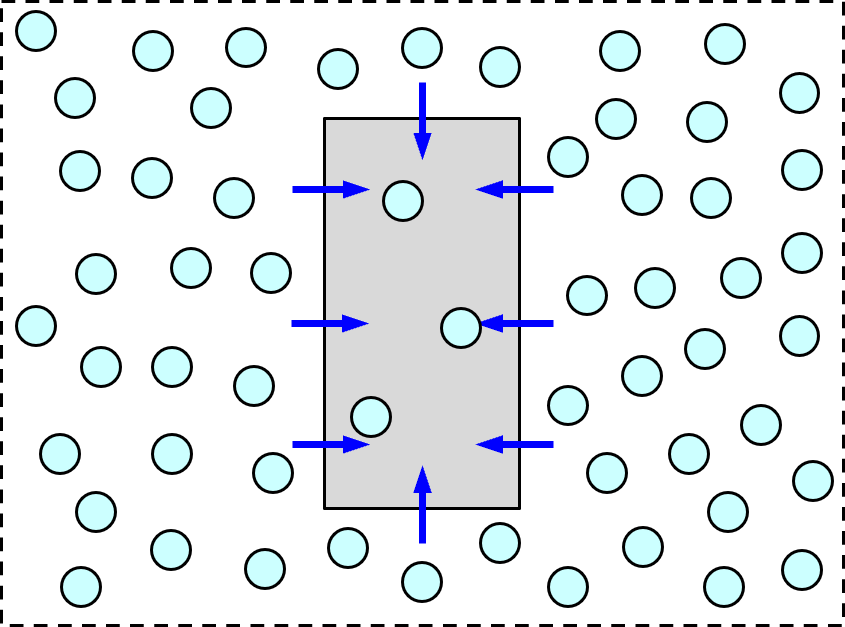

次に、環境から樹脂へ水分が移動していくイメージをFig.4に示します。

Fig.4のように樹脂の吸湿(放湿)現象は、水分が拡散(Diffusion)する現象として捉えることが出来ます。

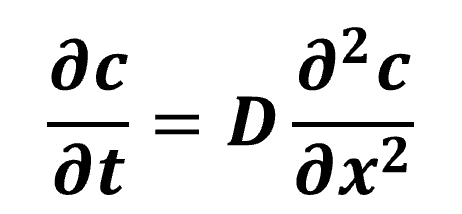

ここである時刻tに表面からxの位置の濃度をc(x, t)と置くと、下式のようになります。

この偏微分方程式を拡散方程式と言います。また、比例係数Dは拡散係数と言います。

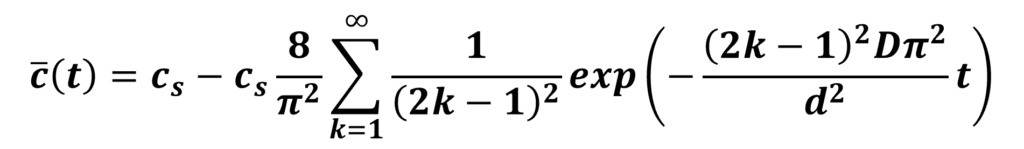

ここで、無限平板(1次元)を想定して上の偏微分方程式を解き、c(x,t)を0からdまでの区間で積分し、平均の濃度(含水量)c(t)を求めると下式となります。

(cs:飽和含水量、d:板厚)

上式を用いる場合は、厳密には平板の試験片にて測定を行いますが、設計上は”みかけの”拡散係数、飽和含水量が分かればよいので、実際の製品(部品)を使って測定します。

なお、実際の製品を使う理由は、成型条件を実物と合わせられるからです。(結晶化度など)

拡散係数や飽和含水量は上式に実験値を最小二乗法でフィッティングして求めます。

kが∞までのシグマはとれないから、通常はk = 20くらいまでの計算をするよ!

含水率、吸水による寸法変化の測定

含水率と吸水による寸法変化は下記の手順で測定します。

なお、乾燥条件と加湿条件に指定がなければ、JIS K 7209などを基準に試験条件を設定します。

- 初期状態を把握するため、電子天秤などで質量を測り、マイクロメータなどで寸法を測定します。

このとき、寸法測定箇所を毎回同じ位置にするため、印をつけるなどしてください。 - オーブンに試料を入れ、乾燥させます。

- 乾燥操作中は何回か取り出して質量と寸法を測定し、サチレートするまで繰り返し行います。

このとき、大気にさらすと再度吸湿するので、試料の温度が基準となる温度(例えば23℃)まで下がったら、速やかに測定しオーブンに再投入するようにします。(必要に応じ、デシケーターで保管します) - 乾燥操作でサチレートが確認できたら、加湿操作を行います。

質量、寸法測定は同様に行います。 - 可能であれば数サイクル実施し、確認を行います。

最初は変化が大きいため、短めの期間で中間チェックします。

中間チェックの頻度は、実験データを無限平板の拡散拡散方程式にフィッティングさせながら決めています。(様子見します)

乾燥操作をする際は、恒温恒湿槽を使用すると装置内部に残った水分で十分に乾燥できないよ。

必ず、加湿機能が無いオーブンや乾燥炉を使用しよう!

樹脂に温度をかけると変形するので

寸法を測定するときは注意(切り分け)が必要ですね。

寸法変化の設計への反映

Step1. 飽和含水率の平均値、標準偏差を計算

まず、使用環境での含水率cを求めるため、実測した質量と時間のデータを「無限平板の拡散方程式」に最小二乗法を用いてフィッティングし、拡散係数Dと飽和含水率csを求めます。

ただし、通常は考え得る最悪条件での値が知りたいと思いますので、本記事では飽和含水率csのみ着目します。

サンプル数をある程度用意した場合は、飽和吸水率の平均値と標準偏差を計算します。もし、サンプル数が多くない場合は、下の記事を参考に水増し係数をかけます。

実験データと無限平板の拡散方程式を同一グラフにプロットし、データの確からしさを確認してみてね。

Step2. 線膨張率の平均値、標準偏差を計算

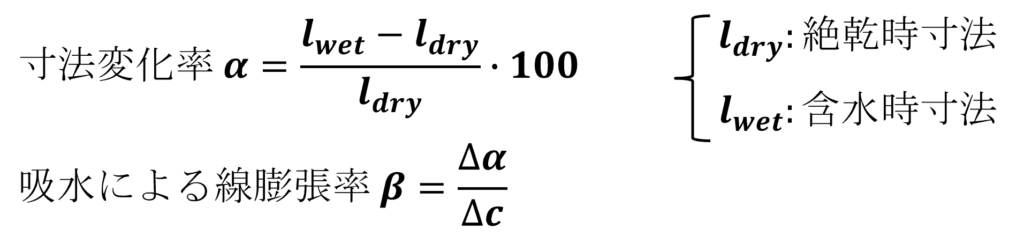

次に、含水率と寸法の実測データから線膨張率βを下式より求めます。

こちらもサンプル数をある程度用意した場合は、吸水による線膨張率の平均値と標準偏差を計算します。

Step3. 吸水による寸法変化率を計算

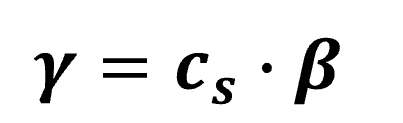

最後に、吸水による寸法変化率(飽和時)γを下式より求めます。

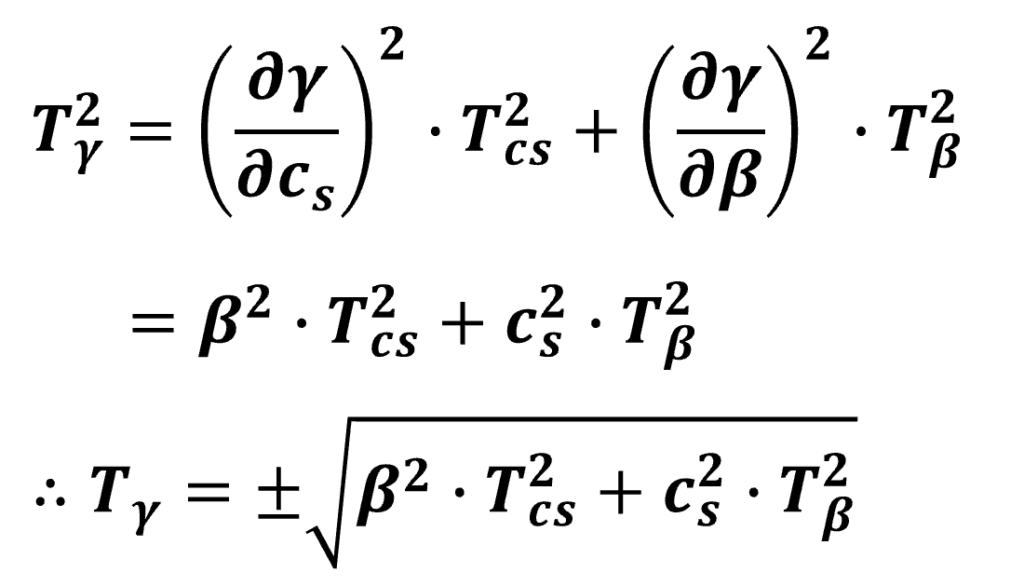

さらに上記でそれぞれの標準偏差を計算した場合は、吸水による寸法変化率の公差(ばらつき)Tγを求めます。

3σ管理する場合は、飽和含水量の標準偏差を3倍した値をTcs、線膨張率の標準偏差を3倍した値をTβとします。

ここで、Tγは通常の累積公差の計算と同様に行いますが、乗算が含まれているため、テイラー展開し求めます。(システムモーメント法)

なお、公差の計算方法に関しては、下の記事を参考にして頂ければと思います。

吸水による寸法変化率が分かったら、図面寸法を元にクリアランス検討などをしてね!

まとめ

最後に記事の内容をまとめておしまいとしたいと思います。

- 樹脂は環境の水分を吸収し、寸法変化を起こすため、寸法変化を見越した設計が必要。

- 材料メーカーのカタログデータはチャンピンデータであることも多いため、そのデータを鵜吞みにせず、実際の製品にて測定し、吸水による寸法変化率を求めることが重要。